1 生产线平衡定义

生产线平衡(Line Balance):通过调整和改善使各工序生产能力尽可能相近,提高生产线的整体效率。

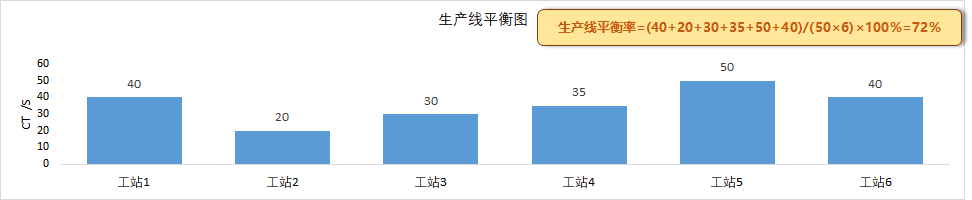

生产线平衡率=各工序CT总和/(瓶颈工站CT×工站数)×100%;平衡损失率=1-生产线平衡率

生产线平衡率反映了各工序之间的负荷均衡程度,指标越低说明稼动损失越大。

举例说明

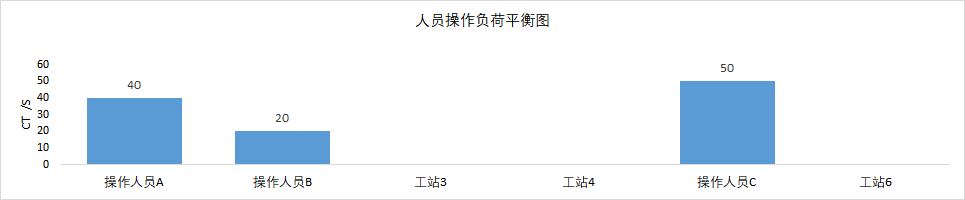

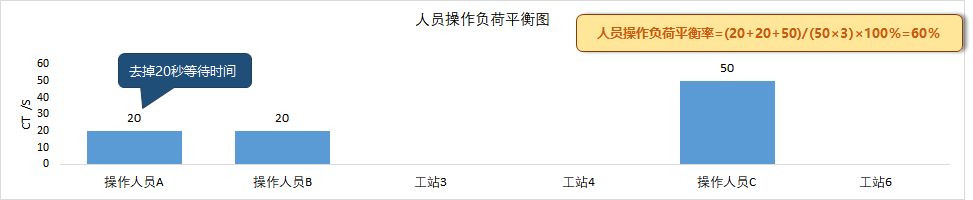

还有一个产线编成效率指标是人员操作负荷平衡(Operation Balance),生产线平衡不区分人员和自动化作业,只看每个工站或工序生产能力。而人员操作负荷平衡用于评估和改善人员操作负荷平衡,只看每个作业人员的循环时间,不含等待时间。

举例说明

假设上面6个工站,只有工站1,2,5有人工操作,其余都为自动化作业,那么人工操作负荷平衡表示如下

我们需要去除所有操作人员作业中的等待时间,假设操作人员A作业中有20秒的等待时间,经调整后变成了下图

2 生产线平衡改善

2.1 目标设定

设定目标至关重要!有了目标才知道改善的对象以及改善到何种程度。可以从成本/交付等方面设定改善目标。当改善目标一时难以实现或者应对产能爬坡需求,可分阶段和按顺序制定改善计划。

2.2 现状调查

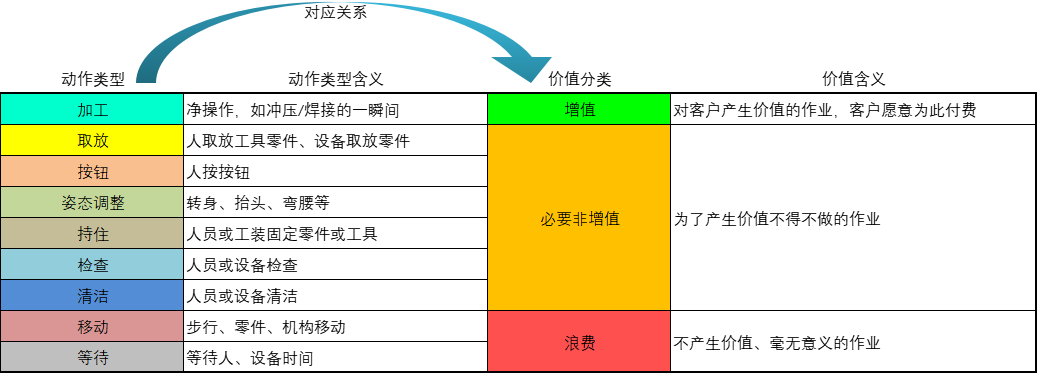

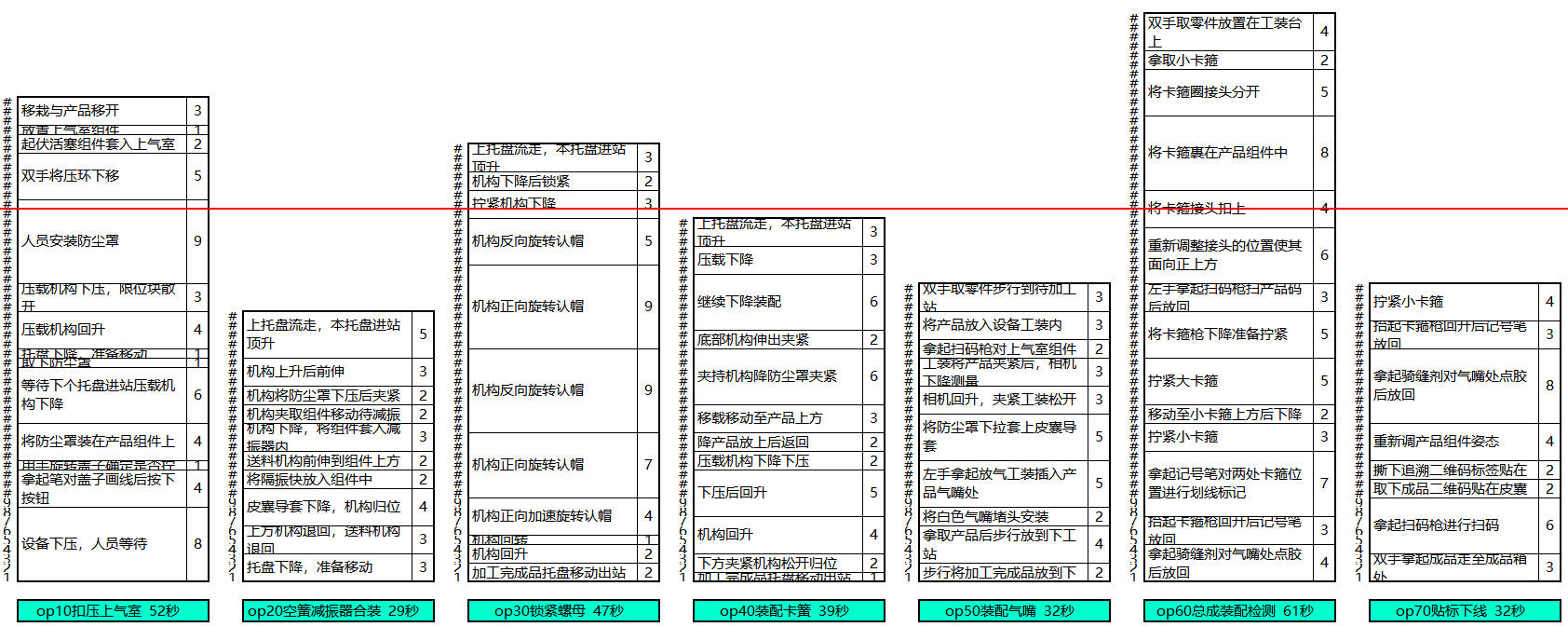

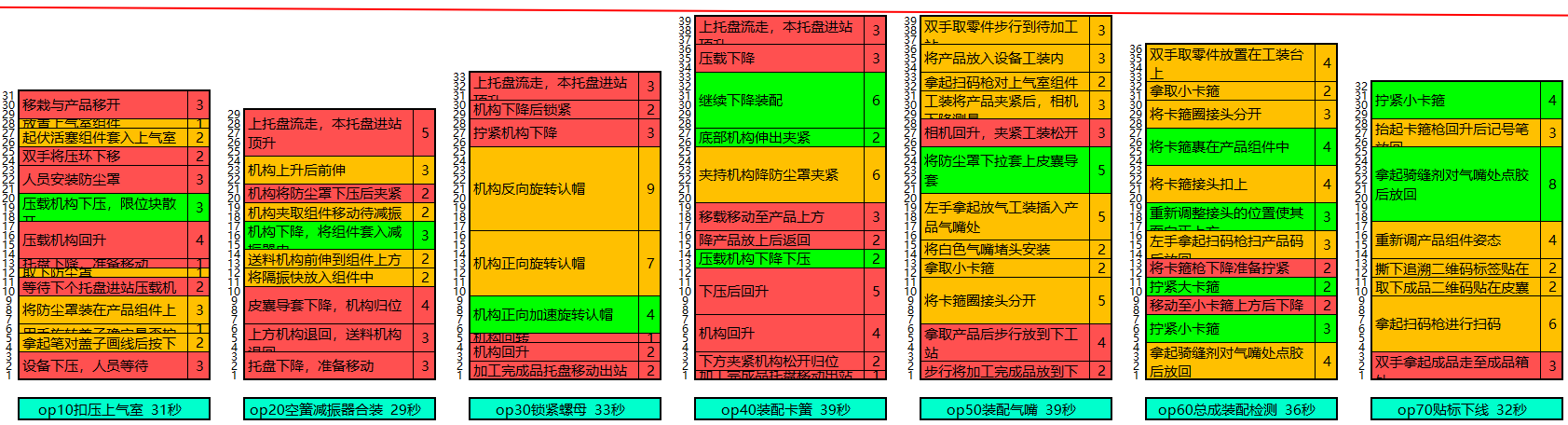

山积图作成,山积图日语称Yamazumi,首先对作业分进行解与时间测定,定义每个动作的类型,再根据动作类型进行价值分类。这样做的目的在于对动作浪费有更加清晰深刻的认识,促进改善想法的产生。

动作价值分类:增值,必要非增值,浪费。

对于几个循环产生1次的辅助作业也可判断其价值性,记住它们都不是增值动作。一切价值衡量的标准是客户是否愿意为此付费或者是否符合自身利益。一般来说检验作业本身是不增值的,当公司以检验服务向客户收取费用时,那么检验这项工作就是增值作业。

动作类型与价值对应关系如下图

根据每个要素作业的动作类型进行价值分类,可根据定义的公式自动拉取。

根据对价值的判断,用蜡笔对下面的要素山积图进行手动涂色,涂色的同时倾注自己的思考。

也可以借助宏表自动生成

2.3 改善方案制定

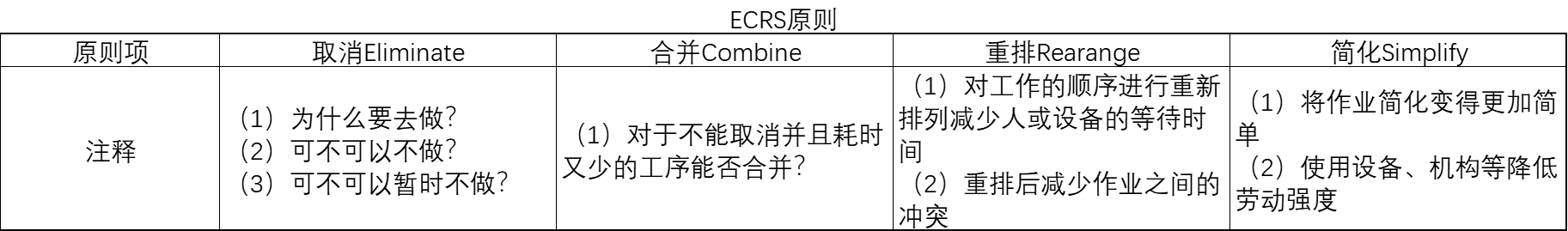

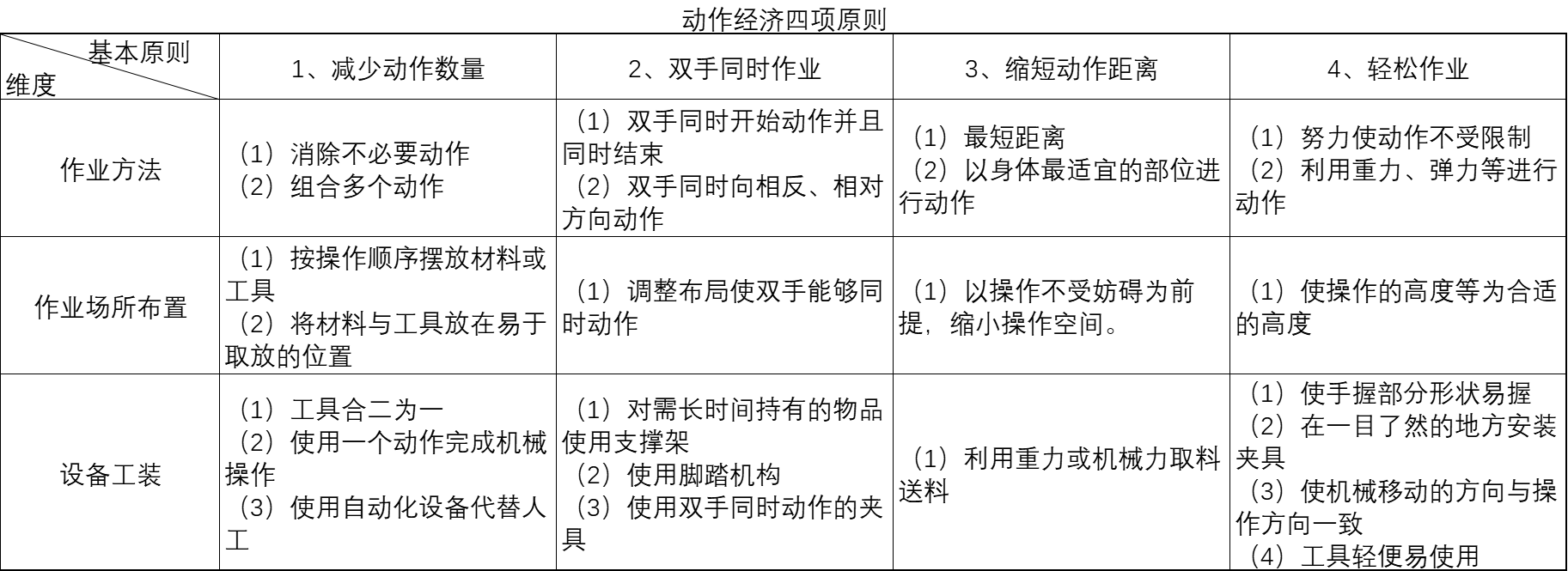

从ECRS原则与动作经济原则寻找改善突破口

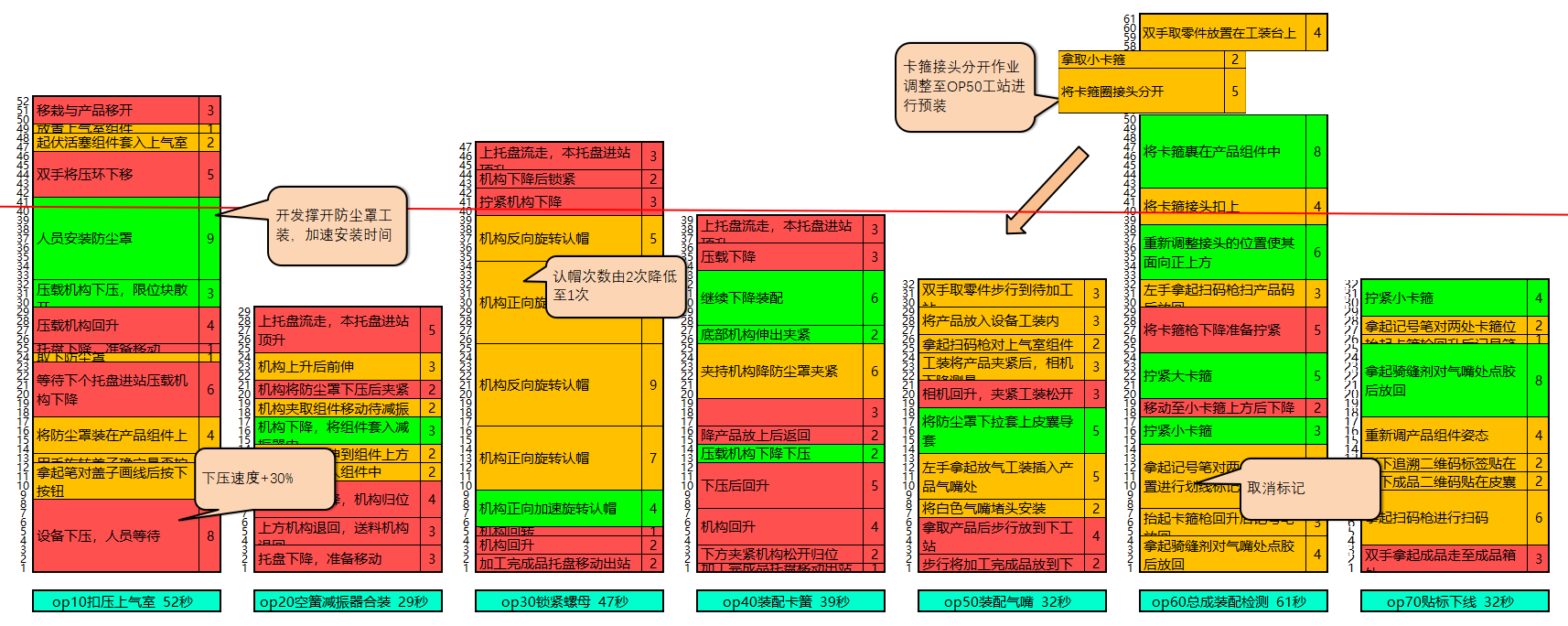

将思考的方案标注在山积图上,努力将其削峰填谷。

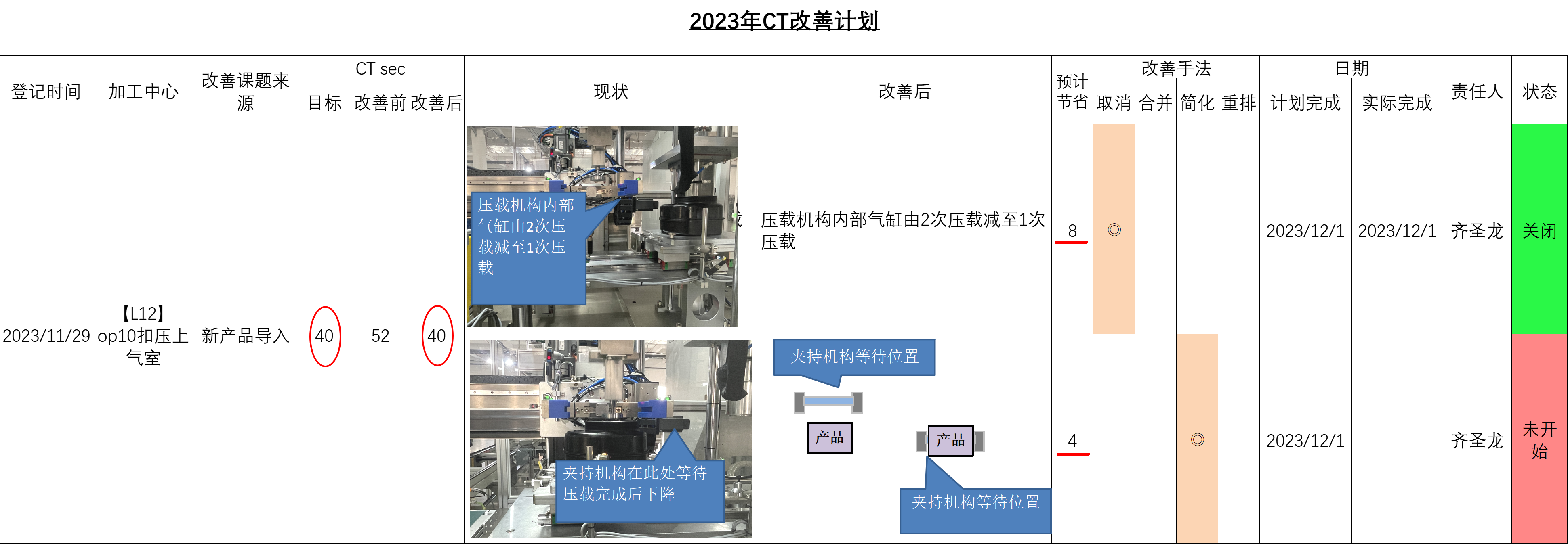

2.4 行动计划

预计列举的方案可节省的时间,能够覆盖现状CT与目标CT之间的差距,建议多写几条以免部分方案不可行时快速采用其他方案。

所有的过程分析输出最有价值的地方就是下图的改善计划。经验丰富的改善人员可能会跳过繁琐的分析过程,直接通过现场观察得出改善方案,但是不建议经常这么做。我们需要培养科学改善的人才。

实施期间需要与改善人员一起践行三现主义,遇到困难及时调整方案,不然较大可能出现失败。

改善完成后别忘记更新你的山积图,它是新的标准。

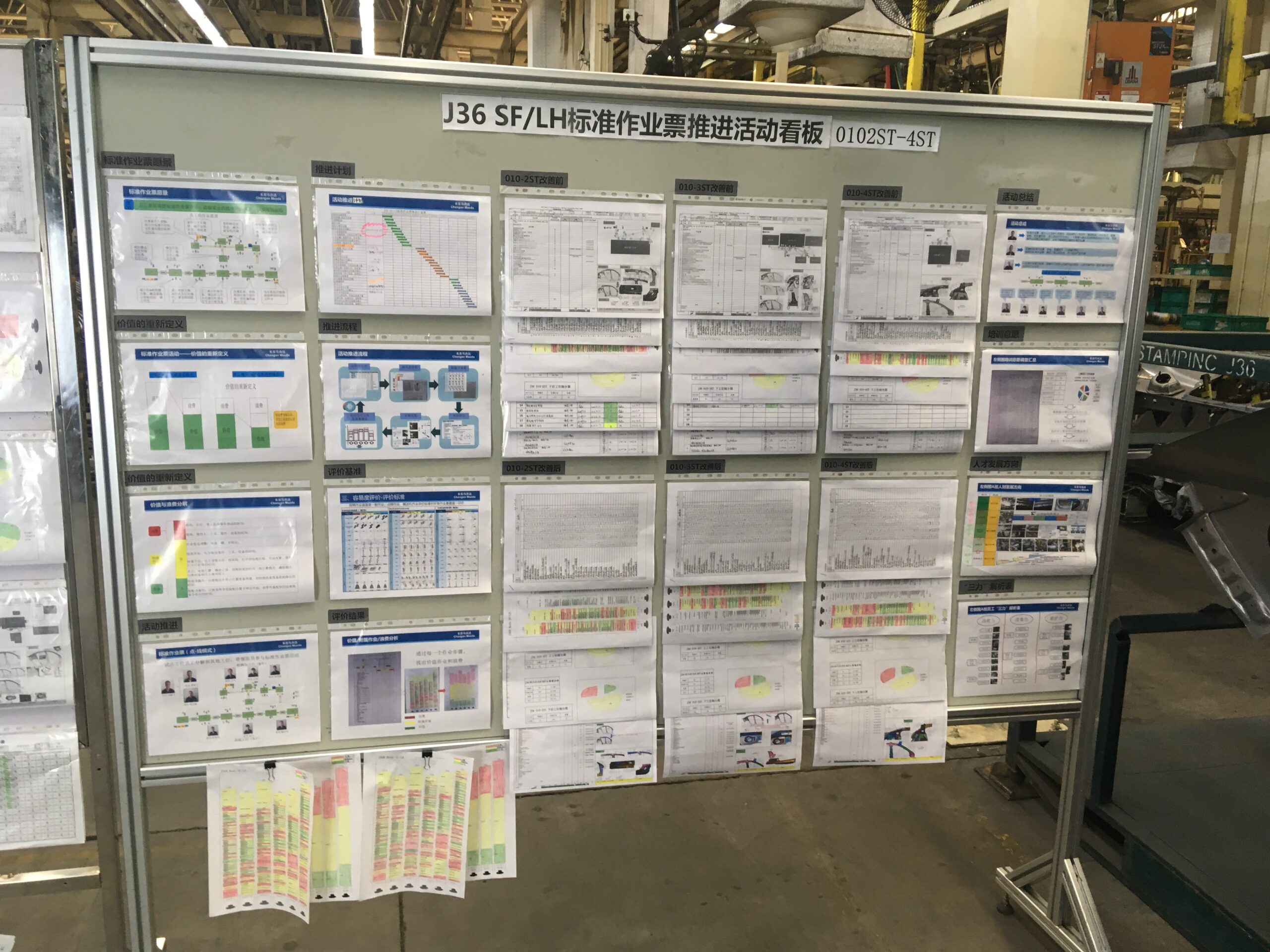

某日资车企山积图改善看板

附件下载

我们提供了2种方法制作山积图

VBA自动生成表单点击下方付费下载