时间观测

.时间观测及归纳方法

作业者的作业必须是反复相同顺序的作业。在标准作业没有建立的生产线,作业者可能不是反复作业,所以,测时前必须给作业者制定好反复相同的作业顺序。

时间观测选取的对象最好是效率在平均水平以上的员工。

(1)作业时间的测定及归纳方法步骤一:仔细观察作业内容,掌握作业顺序、作业方法,决定作业项目,并填写时间观测纸。

注意:

作业项目分得越细,越有利于平衡作业。

作业项目分得越细,越有利于确定改善着眼点,改善成果越易显露出来。

每个项目最好都小于10秒。

步骤二:确定观测位置(观测者能清楚地看到作业者整个作业过程的地方),记忆观测点。所谓观测点,就是该作业项目结束的瞬间。

注意:

手工测时可能观测的作业项目时间为2~3秒。项目时间大多在2秒以下时,需要利用录像的功能来实现测时。

步骤三:观测时间。

注意:

开始观测后,中途不停表,将各作业项目结束时的秒表数值读出,填入时间观测纸,观测循环必须在 10次左右。

例外的作业内容一如检查、换刀、换产、处理空箱等)和时间在其发生时逐一记录,秒表读数填在虚线上方。

步骤四:求出每个循环的时间。即最后一个项目右侧时间值减去左侧时间值,用红笔填入循环时间栏。

步骤五:决定 CT。

注意:

选择循环时间中可能连续作业的最小值填人作业循环时间栏的最下行。(不选择异常值)

如果每个循环里都存在空手等待时间,将空手等待时间从选定值中减去。

步骤六:求出各作业项目的时间。即用下行的时间值减去上行的时间值,将结果填入下行(用红笔填入)。

步骤七:决定各作业项目时间。

注意:

此时间应是值得信赖的最适当时间。

1.作业项目的时间合计应与CT值一致(不能改变CT值)。

2。设备加工时间的测定

用秒表测定机械从启动到返回原位置的自动加工时间。观测2~3 次。

3.汇总时间观测结果

如图2-1所示。

(2)附带作业(包括检查品质、换刀、处理空箱等,换算成1个循环的时间填入)

如果所测的十几个循环内没有测到实际存在的附带作业(如换刀),则需在其发生时单独测时,然后再换算成一个循环的时间加进去。

(3)换产时间(换算成1个循环的时间填入)

一般情况下,观测循环时间CT的过程中不会测到换产作业,故需在其发生时单独测时,再换算成1个循环的时间。

(4)偏差

所谓偏差,就是所测循环时间里最长循环时间与CT的差。偏差大小是经常变化的,附带作业时间、换产时间也是经常变化的,这里标出的数值应是最小值,但必须能反映出存在的问题。

(5)TT(标准工时或必要时间)

TT用红线划出。如果所测的一个循环时间里生产2TT x2的件,位置用红线划出。

通过汇总时间观测结果,可以明显看出生产线的作业者在作业过程中存在的时间浪费问题。

2. 工序能力表

1.工序能力表的定义

它表示生产线内各工序加工零部件时,各工序及整个生产线的生产能力。

表中填入手工作业时间、机械自动加工时间每次换刀加工个数换刀时间等,可以清楚地看出该工序中拖后腿的是机械还是手工作业,找出改善活动的突破口。如果生产能力不足时,首先必须设法减少换刀时间,提高可动率,最后再考虑改善手工作业动作及设备动作。

2.工序能力的计算方法加工能力计算公式如下式:

每班的运转时间加工能力=完成时间/件+换刀时间/件

3.测时分别测出生产线内各工序手工作业时间、机械自动加工时间及其更换一次刀具的时间。(注意:所测得的时间应是能够完成的最短时间)

4.调查刀具加工个数

从加工工艺表中调查各工序每换一次刀的加工个数。

5.工序能力表的填写例

见表2-3 所示。

说明:

①品号、品名………填写要加工的零部件编号、名称。

②)生产线名………………填写生产线名称(编号)。

③单位……填写所属部门及制表人姓名。

④序号:填写加工工序的顺序号。

⑤工序名称:填写该工序的加工名称。

注意:

同一工序由复数机械设备加工时,以每台机械为单位填写其能力1台机械设备同时加工复数零部件时,应注明。(如:2件/次)

⑥机号:填写每台设备的机械编号。

⑦手工作业:填写作业者在该机械旁进行手工作业的时间。

⑧自动加工:填写机械开始启动到完全停止的时间。

⑨完成时间:填写每个工序完成加工零部件的时间。

注意:

同时加工2件以上时,将其时间用括弧括上。

同一工序里使用2台以上机械时,其完成时间按每台机械填入,而不求整个工序的平均完成时间。

换刀个数:填写每换一次刀加工多少个零部件。

①换刀时间:填写每次换刀需要的时间。(该时间是最短时间)

@加工能力:计算并填写每班定时工作时间内每个工序能够加工的最大能力。

注意:

计算加工能力时,小数点以下舍掉。

加工能力项目栏的括弧里填入整个生产线中拖后腿工序的加工个数。

®图示时间…………用线图表示手工作业时间、自动加工时间和完成时间的

关系。

5秒15秒完成时间20秒基本型A:

3秒2秒15秒基本型B:完成时间18秒

5秒15秒基本型C:

完成时间15秒

合计……………………计算并填写手工作业时间之和。

®年月日………………填写制表日期。

3. 标准作业组合票

3.1 标准作业组合票的定义

明确各工序的手工作业时间及步行时间,用于考查TT内一个作业者能够承担的工序范围。如果所分配作业量的组合时间刚好等于TT那就是理想的。如果大于TT,就表示无法生产出必要的数量,可能要以加班的方式来完成。如果小于TT,就表示会生产过剩或者有等待现象发生。不管太长或太短都需加以改善。另外,填人和自动加工时间一起考查人和设备的组合是否可能。

3.2 标准作业组合票填写例

①填入生产相关信息

生产线编号、车型项目、零件编号、作成者与编制日期等。

②分解号

它表示生产线里有几个作业者、该作业者是其中的第几个人。(例如:1/1表示1个作业者;2/3表示3个作业者中的第2个)

③必要数(计算出每班生产必要数)

每班必要数=月生产必要数/(月工作日数x班数)

④计算出TT并填入,同时用红笔将TT时间值在作业时间栏中自上而下划出。

TT=1日运转时间(定时)/1日生产必要数

⑤作业顺序、内容和时间

这里的顺序不是工序能力表中的顺序号。而是作业人员的操作顺序

手工作业:从时间观测表的要素作业时间栏中抄下手工作业时间。

自动加工:从工序能力表中抄下各机械的自动加工时间。

步行:从时间观测表的要素作业时间栏中抄下步行时间。

合计:将手工作业时间和步行时间的合计填入合计栏,并将空手等待时间也填入合计栏。无空手等待时间时,填“-”。

⑦组合线图

手工作业时间用实粗线表示;自动加工时间用虚线表示;步行时间用波浪线表示;等待用红色双向箭头表示,CT用黑色线表示;TT用红色线表示。

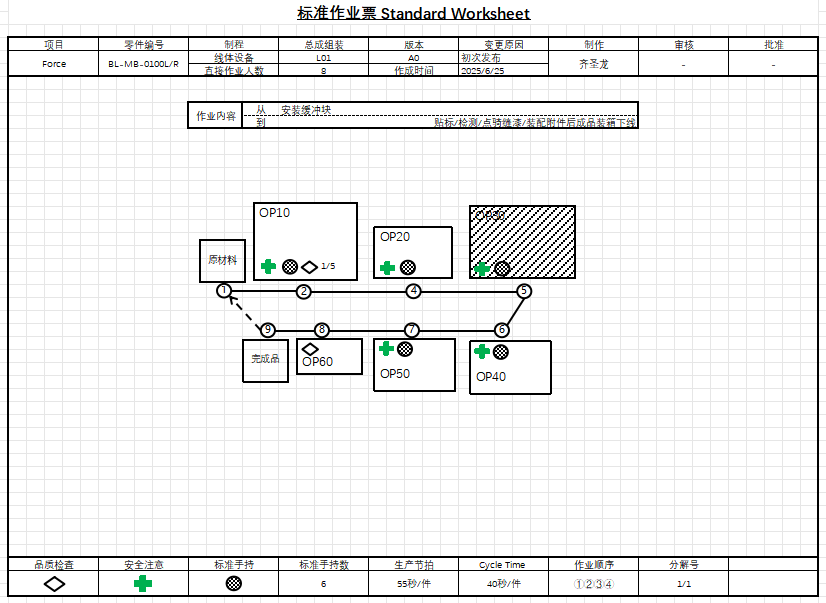

4. 标准作业票

4.1 标准作业票的定义

它以图的形式描述每个操作者的作业范围,其中填入整个生产线的设备配置、CT、TT、作业顺序、标准在制品、物流方向、检查品质频度及安全事项内容。

要将标准作业票悬挂在明显之处,面向通道一侧,能让别人了解生产的作业情况,并作为改善和管理的工具。如果标准作业票长期没有修正,可以判断现场没有在努力进行改善。标准作业票原则上一人一张,必要时可以几人一张。

4.2 标准作业票的填写例

①填入生产相关信息

生产线编号、车型项目、零件编号、作成者与编制日期等。

②作业内容

填入标准作业组合票中的起始点的作业内容,用来标识该员工的作业范围。起点的作业内容在上段靠左填写,终点的作业内容在下靠右填写。

③工序配置

按大约比例绘制工序配置图,设备需注上设备编号。根据标准作业组合票上的作业顺序,使用圆圈序号标注每个操作者的作业顺序号,并用实线连接起来。将每个人的终点圆圈符号与起点圆圈符号用虚线箭头连接,将瓶颈工序涂上红色或者用斜线标记。(从工序能力表中查出)

④检查品质

对于需要检查品质的工序,将检查品质记号及检查频度记入。如果每个循环都检查,则不填。若每5件检查1次用1/5表示。每班检查1次用1/班表示。

⑤注意安全

对于自动设备和需要注意安全的工序,应将安全十字记号填入该工序中。

⑥标准手持数

为了能够反复以相同作业顺序生产,而在工序内持有的最小限度的待加工件,用记号(●)填入工序配置图中各机械加工结束后停止的位置。

注意:

材料、成品不属于标准中间在库

两个作业者之间要增加一个标准中间在库。

⑦标准中间在库数量:计算标准中间在库的数量,记入该栏。

⑧TT:将标准作业组合票中的TT值填入该栏里

⑨CT:按照作业顺序生产时的一个循环时间的纯作业时间,将该时间值填入栏里。(不包括空手等待时间)

⑩分解号:将构成整个生产线的作业者人数(分母)和第几个作业者(分子)用“N/N”形式填入该栏。