1 OEE定义

设备综合效率(OEE,Overall Equipment Efficiency),用于表现设备实际生产能力与理论生产能力的比值。

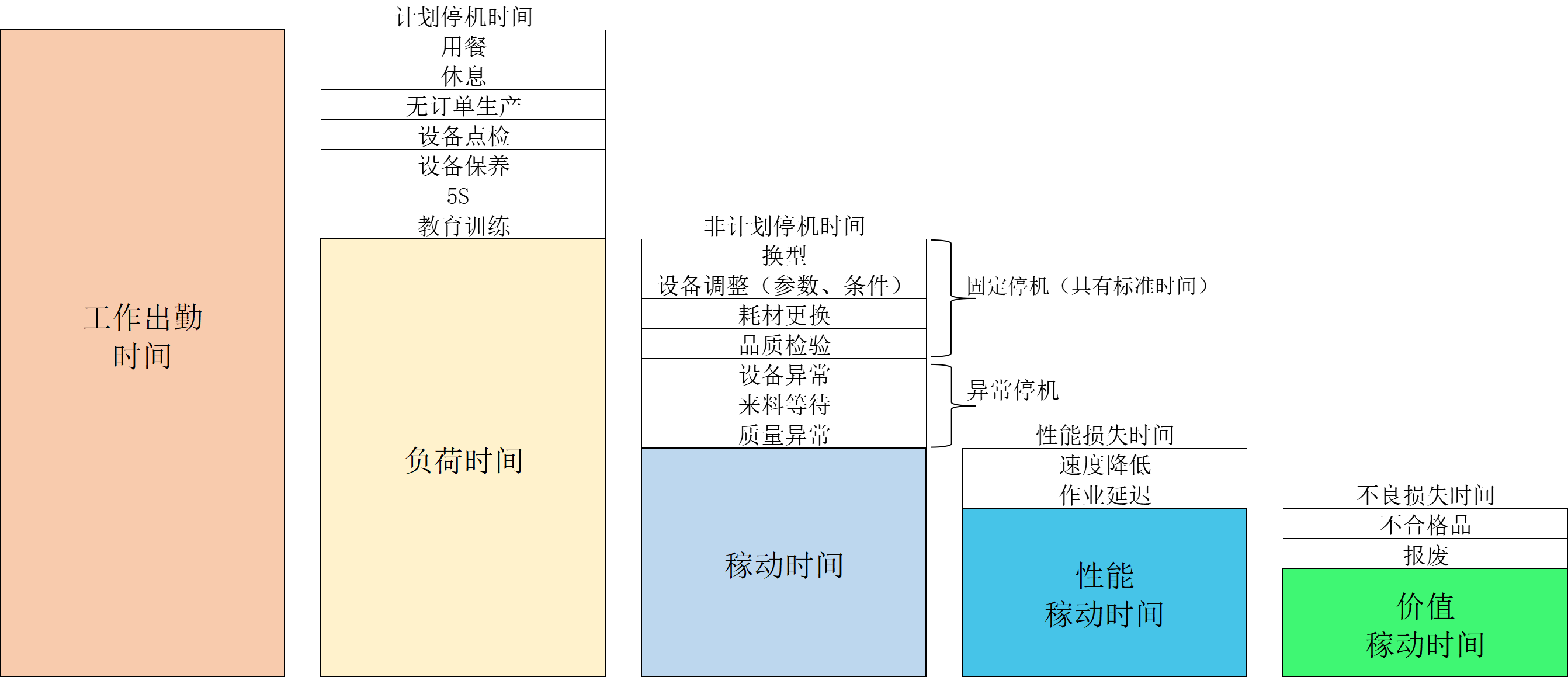

2 OEE计算模型

OEE损失模型

时间稼动率=稼动时间/负荷时间:希望设备运转时设备可以正常运转的时间比例

性能稼动率=CT×生产数量/稼动时间:实际作业时间与标准时间的比例

质量合格率=一次合格品数/生产数量:一次合格品数所占生产总数的比例

OEE=时间稼动率×性能稼动率×质量合格率 简化公式后为 OEE=CT×一次合格品数/负荷时间

我们要做的就是不断提高价值稼动时间,非计划停机损失中分为固定停机和异常停机,一般异常停机时间目标为0。不要忘了关注计划停机时间,它们会影响可生产时间。

在非计划停机损失中换型时间越长,稼动时间越低。如果只为了提升设备产出,让OEE数据变得好看,而有意降低换型次数的话,会导致生产批量与库存数量增加。

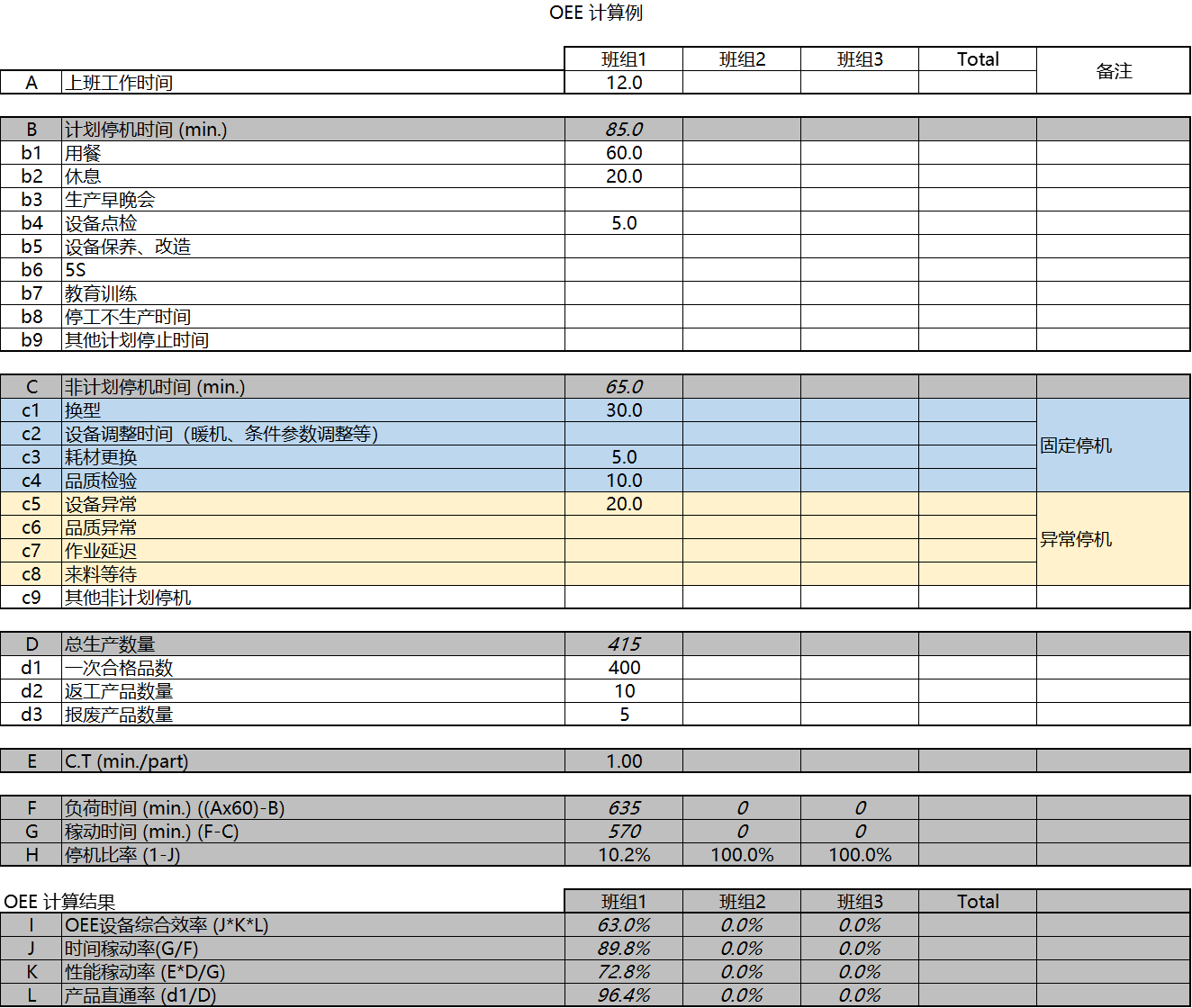

OEE计算例

多品种的OEE计算

OEE=(产品A CT×产品A一次合格品数量+产品B CT×产品B一次合格品数量+…)/总负荷时间

单件流生产线OEE计算补充说明:

当生产线上某工站停止作业之后,其余工站也立即停止作业,即工站之间的作业具有强制停机约束,此时统计停机时间最长的工站即可,或者将所有工站停机时间累加,去除重叠时间。

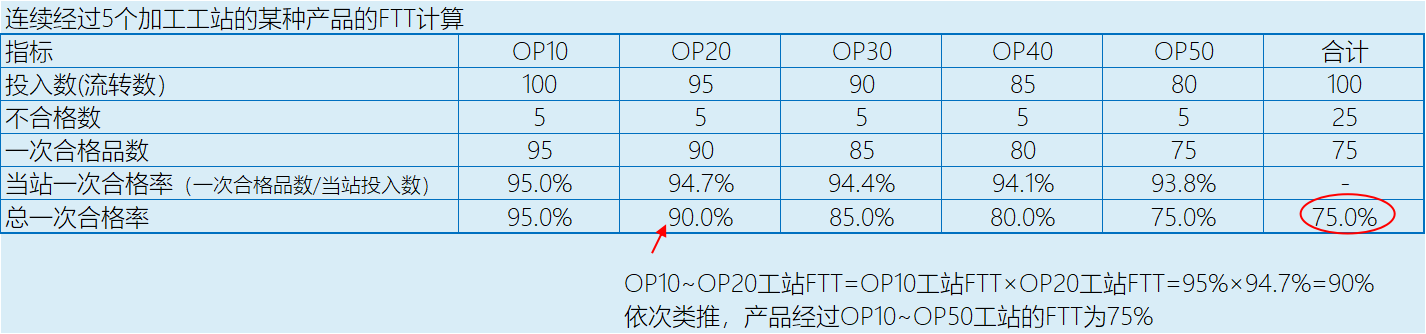

其FTT计算参考如下:

产品整个制程FTT为75%,注意区分工站FTT和某段制程的FTT,FTT以产品别进行计算。

多台设备OEE计算

一般指相同工艺的设备,且设备之间相互独立,其计算公式为:OEE=多台OEE之和/设备数量

3 UPH/UPPH/MTBF/MTTR

UPH为每小时产量;UPPH为每小时每人产量

MTBF (Mean Time Between Failure 平均故障间隔时间):平均多久产生一次故障,也称为平均无故障时间,它是衡量设备可靠性的指标之一,值越大说明设备越稳定。

MTTR (Mean Time To Repair 平均故障修复时间),指系统从发生故障到修复这段时间的平均值,值越小说明恢复能力越强。

上图中工作时间总和为(正常运行时间t1+故障时间t1+正常运行时间t3+故障时间t4);故障次数为2次

平均故障间隔时间MTBF=工作时间总和/故障次数

上图中故障时间总和为故障时间t2+故障时间t4,故障次数 2次

平均故障修复时间MTTR=故障时间总和/故障次数

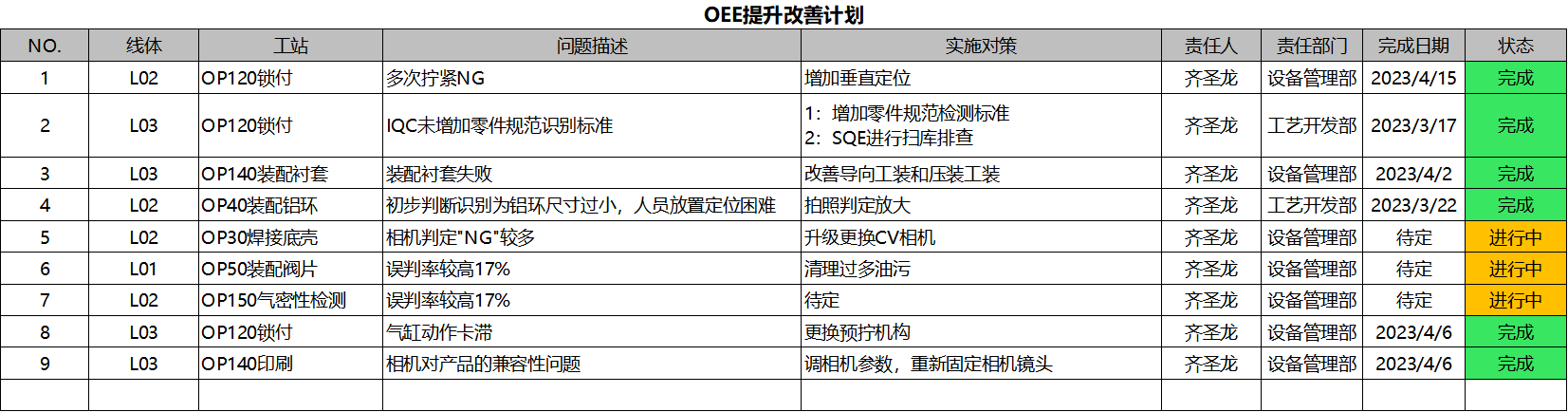

4 OEE改善活动

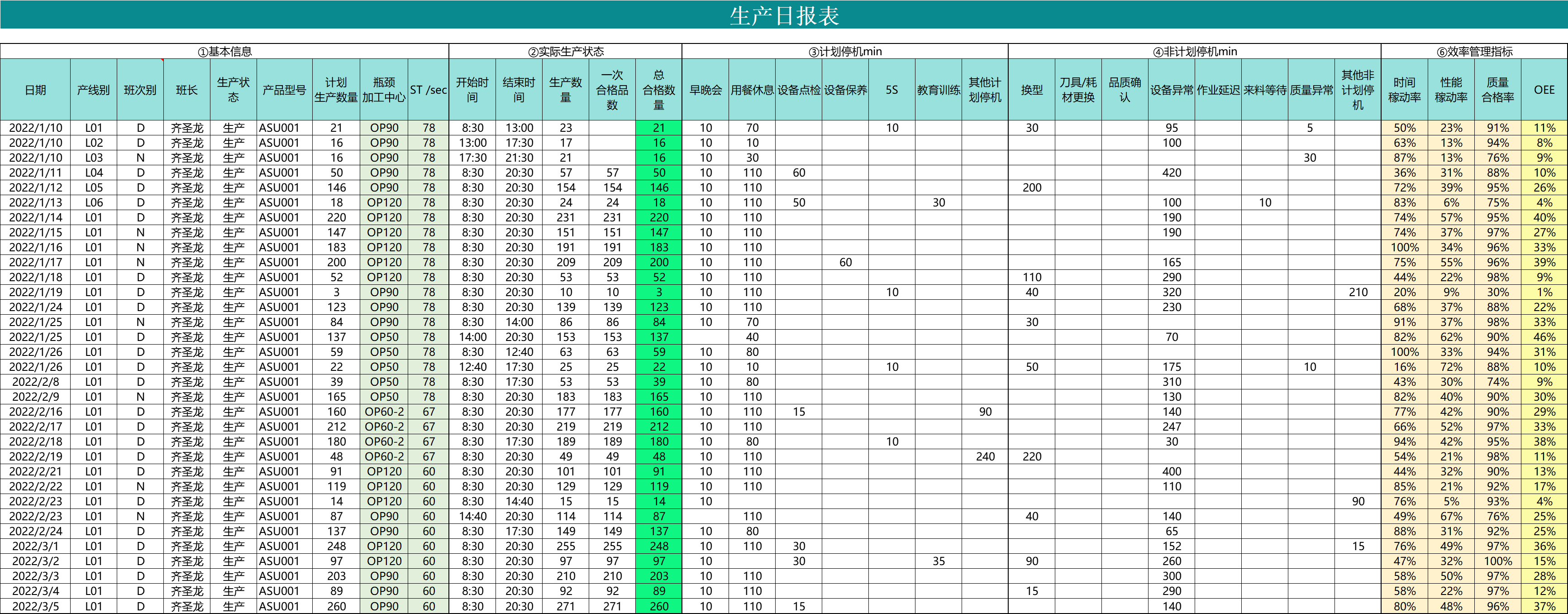

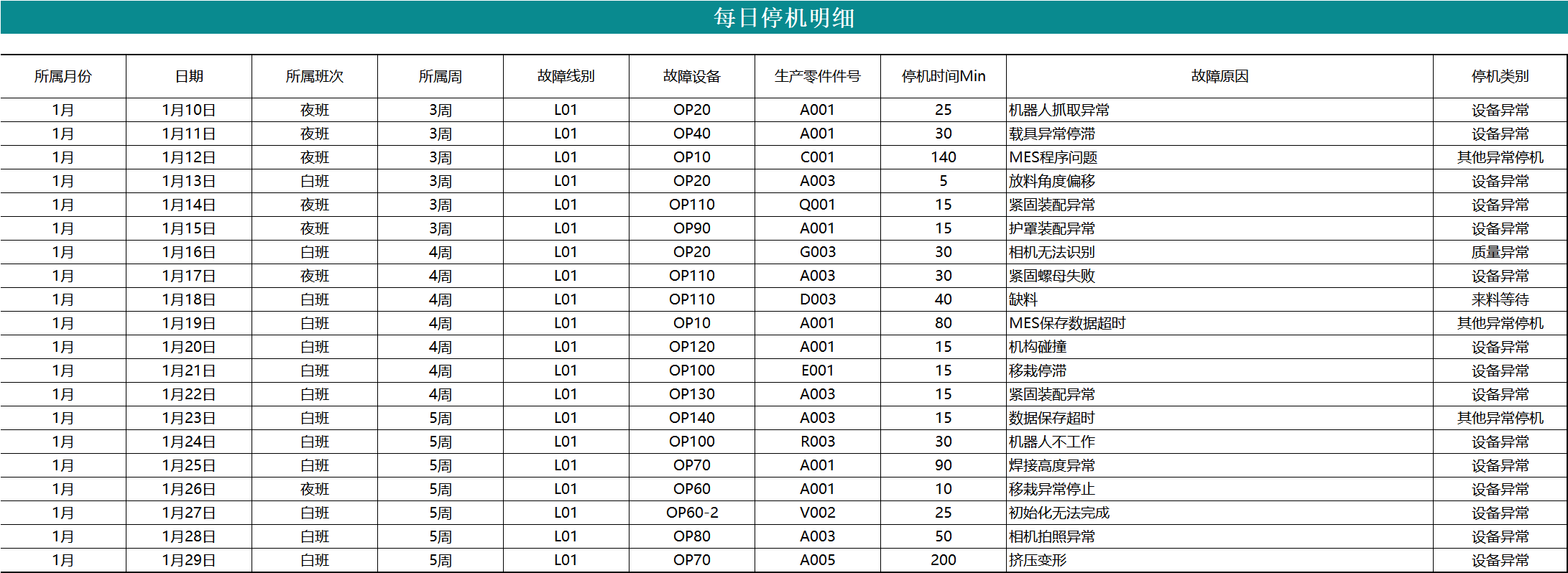

定义OEE模型后,我们从基础信息收集开始,由作业员或班长在现场放置生产记录表并记录当日活动。

生产助理或班长将生产记录表中的数据整理到生产日报中,并将异常停机时间单独记录以便后续统计分析。

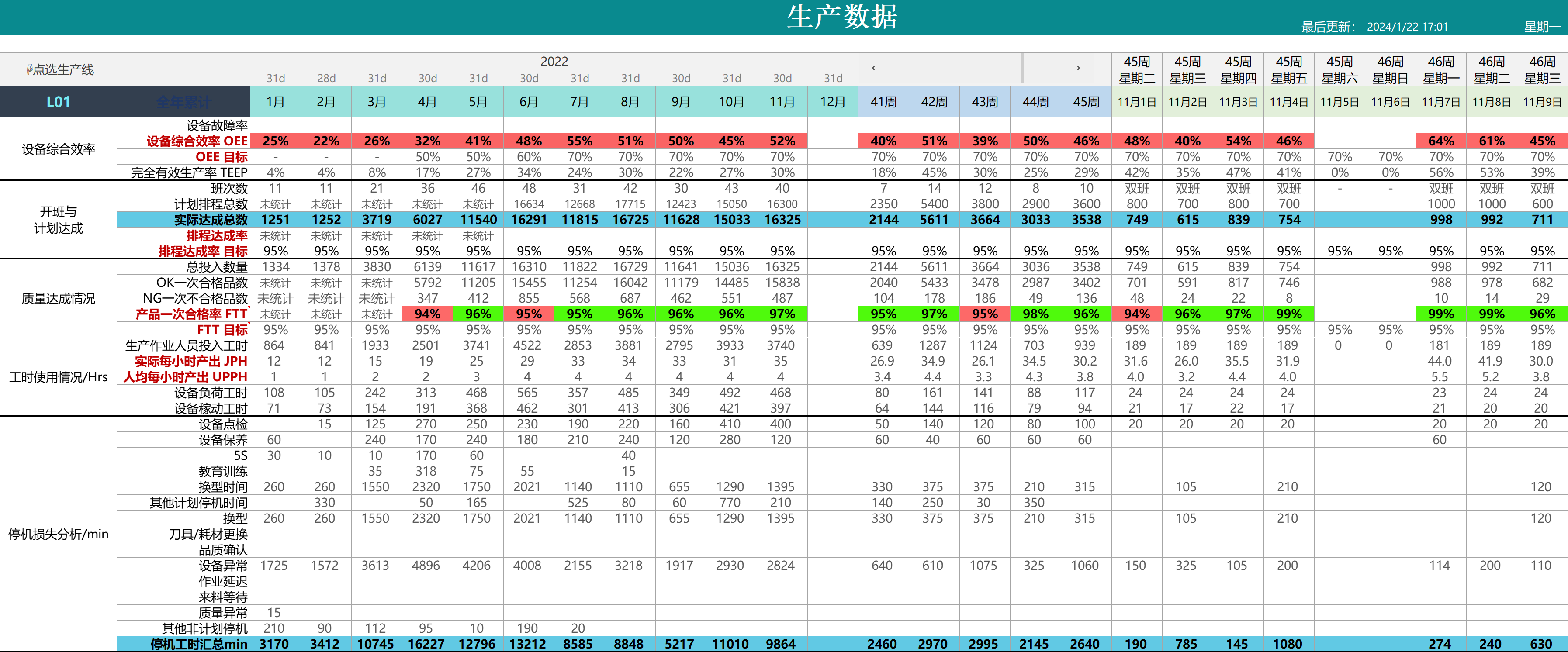

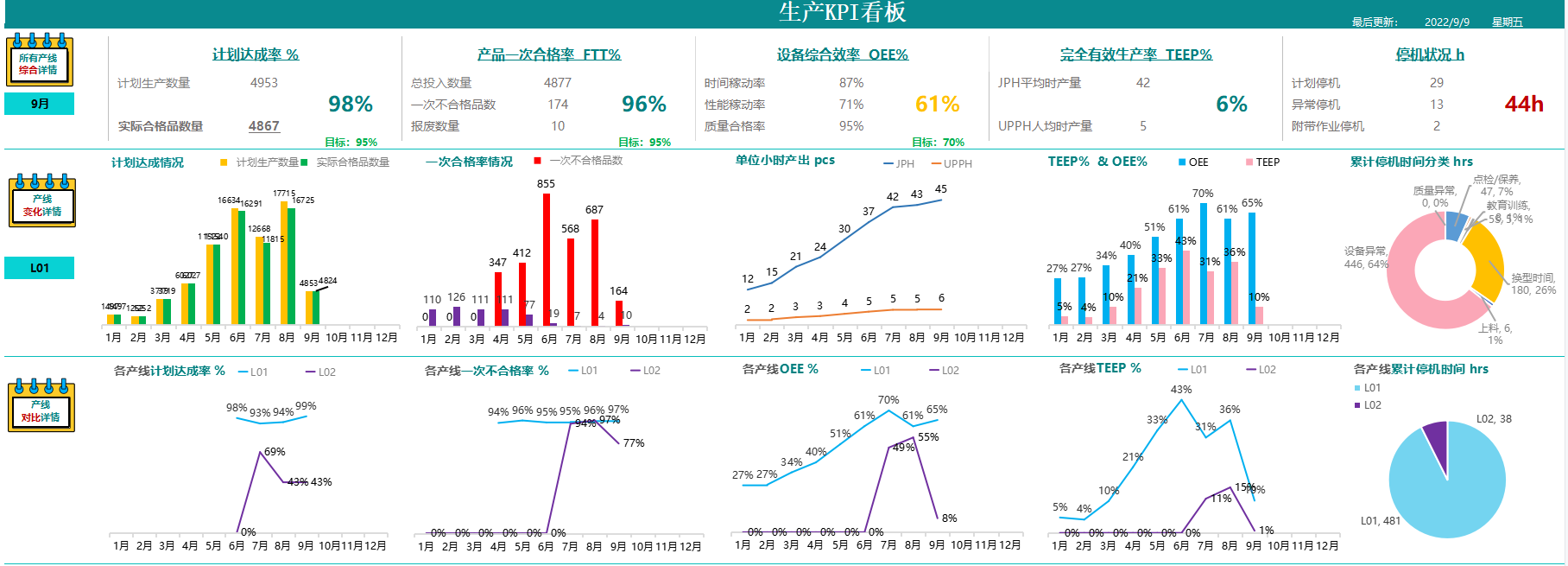

设定的电子表格模型会自动统计各设备OEE的变化趋势,停机时间的比例,换型时间的变异情况等,找出与目标、基准之间的差距,予以检讨分析。

尽管如此,统计OEE的过程仍然面临很多问题干扰我们获取准确的OEE数值,面临下面问题:

1、产品质量的及时判定,如果不能及时检验产品则无法完成FTT的统计,或者检验完成后下道工序或客户端对产品质量判定异常造成FTT偏高等情况。

2、异常问题的描述时,因不同的人对问题的描述不一致,损失时间无法顺利累加,在做柏拉图分析容易出现偏差。

3、异常问题的及时识别分类与人工填报的失误。

OEE自动采集是近年来工厂数字化转型的要素之一,我们将在后面对此进行详细介绍。

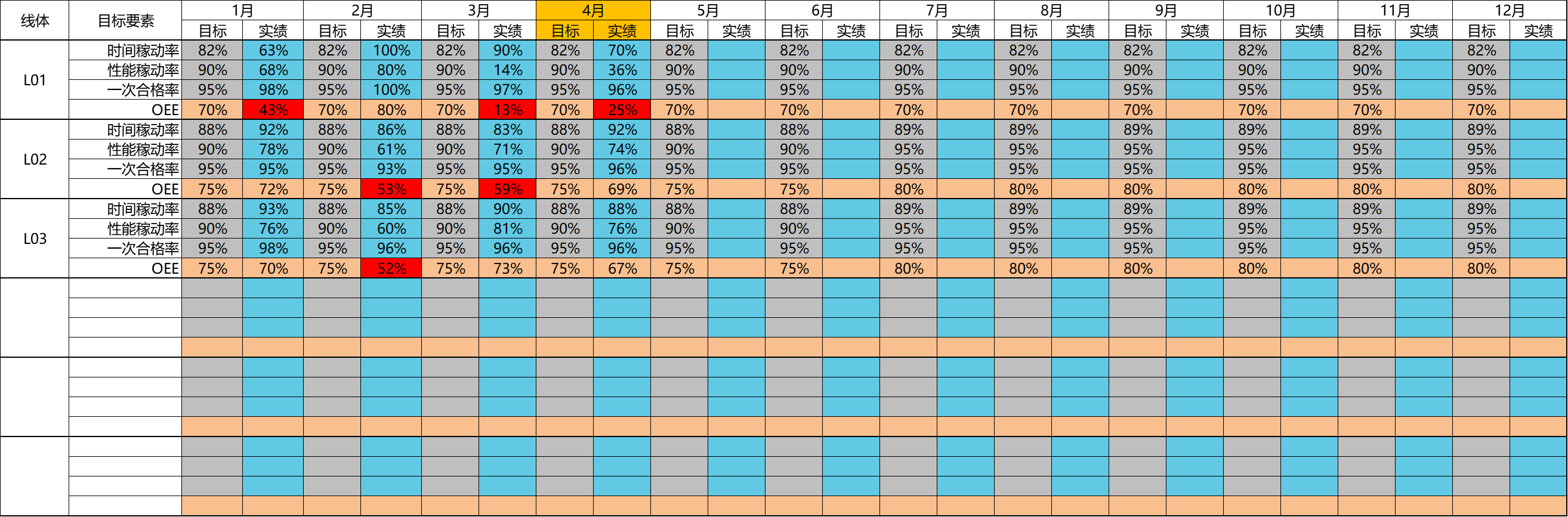

根据降本交付等目标分解月度/每周的OEE指标,成立组织架构,一般由部门经理对其指标负责。

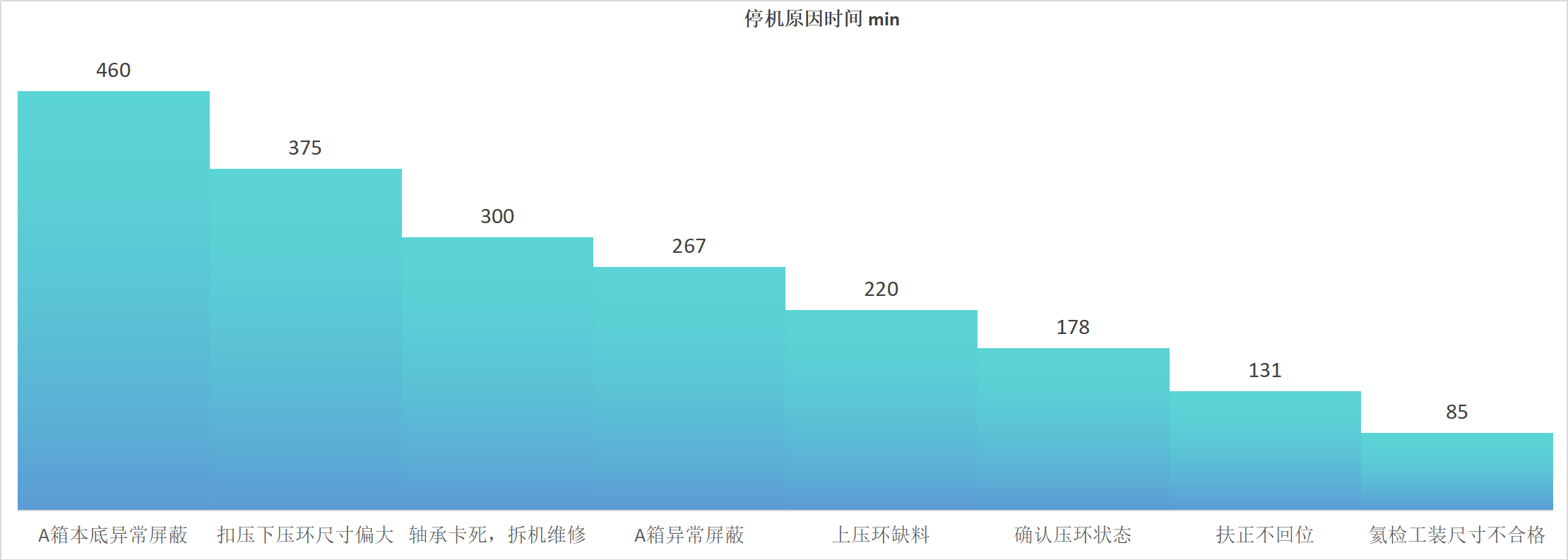

统计停机明细报表列出主要停机损失,进行柏拉图分析。

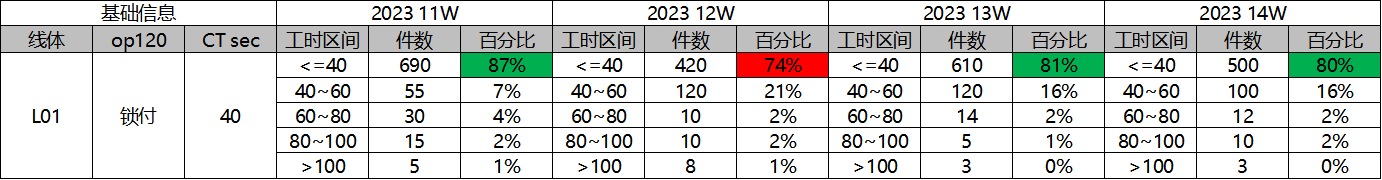

小停机,速度降低,作业延迟为性能稼动损失的主要因素。这些往往难以用人工统计,下图为从MES中导出每个产品的加工的实际周期时间,并做数据区间统计时间分布,当实际周期过长时一般是停机导致,不属于性能损失,所以关注微小的时间变化程度即可。

根据实绩达成情况,对损失项进行组织、分析、改进、追踪。